CARBURO DI TUNGSTENO - METALLO DURO

PRODOTTI E CONSULENZA TECNICA AL SERVIZIO DEL CLIENTE

Vuoi essere sicuro del prodotto da acquistare?

Cos'è il Carburo di Tungsteno?

Il processo che porta alla formazione di WC è piuttosto semplice e consiste nel mischiare polveri di tungsteno e di carbonio per poi fornire loro calore in un range di temperatura da 1400 a 2650°C. La temperatura deve essere sufficientemente alta per garantire la completa carburizzazione del Tungsteno in tempi accettabili e la volatilizzazione delle impurità, senza però indurre la crescita del grano nelle polveri appena formate.

Per prevenire quest’ultimo fenomeno e comune prassi aggiungere alle polveri piccole quantità (0.5 – 2%) di inibitori della crescita, come tantalio, vanadio o cromo.

A causa della loro forte differenza per ciò che riguarda la densità, le polveri di tungsteno e carbonio devono essere macinate e mischiate con particolare cura. Si scelgono polveri di carbonio di alta purezza, macinate fino ad ottenere granulometrie estremamente fini. Per fare in modo che il processo avvenga in modo omogeneo e con una cinetica di reazione elevata, le polveri di carbonio sono estremamente fini rispetto a quelle di tungsteno. L’atmosfera in cui avviene la reazione viene controllata con endogas (metano o propano fa6 reagire con O2 in eccesso di idrocarburo), al fine di generare un’atmosfera carburizzante.

Il processo deve essere condotto con particolare cura, al fine di ottenere solo WC, con il 6.12 wt % di carbonio (composizione stechiometrica), ed evitare sia la formazione di noduli di grafite sia quella di W2C, costituente molto fragile.

Ottenute le polveri di WC, queste vengono macinate e vagliate, al fine di omogenizzare le polveri più o meno carburizzate.

Le polveri sono state ottenute, seguiranno quindi le fasi di formatura del verde e di sinterizzazione. Come legante per le polveri si utilizza cobalto. Questa miscela viene riscaldata sotto pressione, fino a circa 1000 °C. In tali condizioni di temperatura e pressione, avvengono fenomeni di diffusione allo stato solido che provocano una saldatura fra i diversi granelli (I sinterizzazione), in modo da ottenere un solido con la presenza di porosità più o meno diffusa.

Il solido viene tagliato successivamente per ottenere le forme desiderate per ogni specifica applicazione (ad esempio la parte a6va di un utensile per lavorazione per asportazione di truciolo). Le forme, cosi ottenute, vengono sottoposte ad un secondo riscaldamento a circa 1600 °C (II sinterizzazione), durante il quale fonde il solo Co, che avrà pertanto la funzione di cementare i granelli di WC, dando origine a placchette assolutamente esenti da porosità.

Le proprietà dei carburi metallici ottenuti con questo processo possono essere cosi riassunte:

- elevata durezza (~1500 HV), anche ad alta temperatura

- elevata resistenza all'usura

- elevata resistenza a compressione (~ 4500 N/mm2)

- elevata conducibilità termica (~15 cal/mm s °C)

- bassa resistenza agli urti

- bassa resistenza agli sbalzi termici

Detto ciò il metallo duro viene impiegato ovunque gli utensili o i componenti siano soggetti a un'elevata sollecitazione all'usura, migliora la qualità degli utensili e dei componenti, allunga la loro durata da 4 a 10 volte rispetto ad un’utensile tradizionale, ne garantisce migliori prestazioni e diminuisce i tempi di fermi macchina.

Le proprietà del metallo duro possono essere riassunte come segue:

Proprietà meccaniche:

Le proprietà meccaniche riflettono la capacità di un materiale di resistere ad una forza di un certo tipo che comunque, quando applicata, richiede una definizione più accurata. Per chiarezza si distinguono vari tipi di forza a cui si contrappone la resistenza, in base alle condizioni di carico; per i metalli duri le resistenze di maggiore importanza nell’ambito delle proprietà meccaniche si intendono la resistenza alla compressione alla trazione, rottura trasversale abrasione, fatica ed urti.

Proprietà fisiche :

La conducibilità termica ed elettrica e la resistività elettrica del WC sono utili per i paragoni con altri metalli di riferimento. Queste proprietà diminuiscono leggermente con l'aumento del cobalto e significativamente con alte aggiunte di metallo duro. Il coefficiente di dilatazione termica dei WC-Co è un terzo di quello dell'acciaio. Tale effetto è benefico per il calettamento nelle montature dei noccioli di carburo, ma presenta un problema nella brasatura del carburo con l'acciaio. Il cobalto contenuto dai metalli duri è ferromagnetico e presenta qualche problema in alcune applicazioni. La forza coercitiva intrinseca (HC) di queste leghe è sensibile alla struttura, variando, tra gli altri fattori, con lo spessore del film legante e contenuto di carbonio; è considerata uno strumento di processo sensibile. Le densità dei metalli duri sinterizzati approcciano i valori teorici e possono essere calcolati in base alle composizioni. La variazione del contenuto di carbonio influenza notevolmente la densità.

Proprietà chimiche

La resistenza alla corrosione all'acido dei metalli duri con il legante cobalto è generalmente scarsa, mentre la loro resistenza alle basi è considerata eccezionale. La resistenza all'ossidazione di leghe WC-Co è scarsa a temperature superiori a 480°C a causa della formazione di un film di ossido non aderente. TiC e Tac aggiunti migliorano la resistenza all'ossidazione. L’ usura chimica è un fenomeno caratterizzato da interazione chimico / metallurgica tra l’utensile e il pezzo in lavorazione.

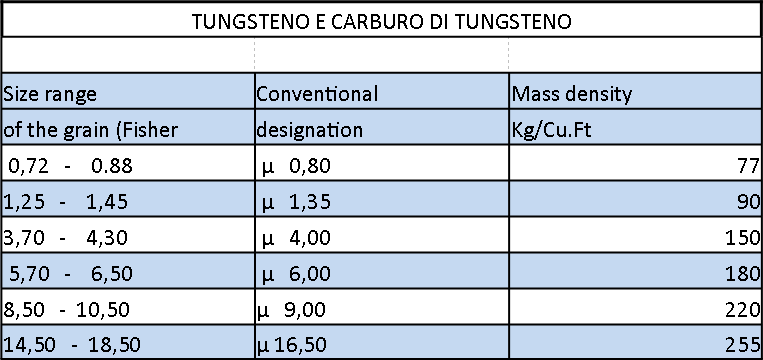

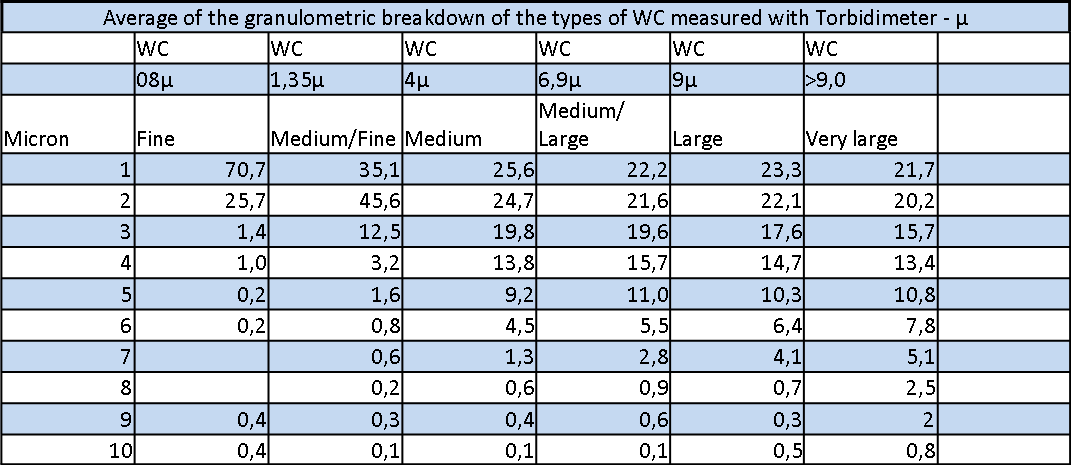

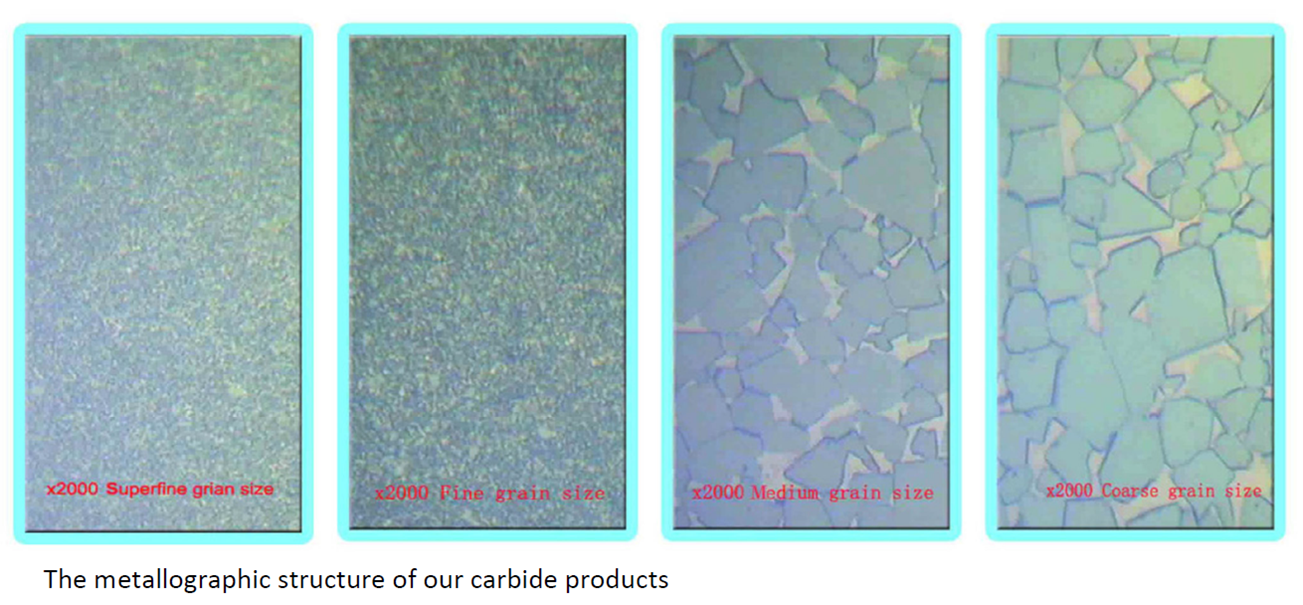

Tavole di granulometria del metallo duro: